Loin d’être la fin

Tout le monde connaît ce phénomène avec son téléphone portable ou son ordinateur portable: avec le temps, la capacité de la batterie diminue, de sorte que l'on doit recourir de plus en plus souvent au câble de recharge. Il en va de même pour les batteries beaucoup plus grandes des véhicules électriques: bien que les constructeurs automobiles puissent désormais garantir une durée de vie de huit à dix ans pour les batteries lithium-ion des véhicules électriques, celles-ci doivent également être recyclées tôt ou tard.

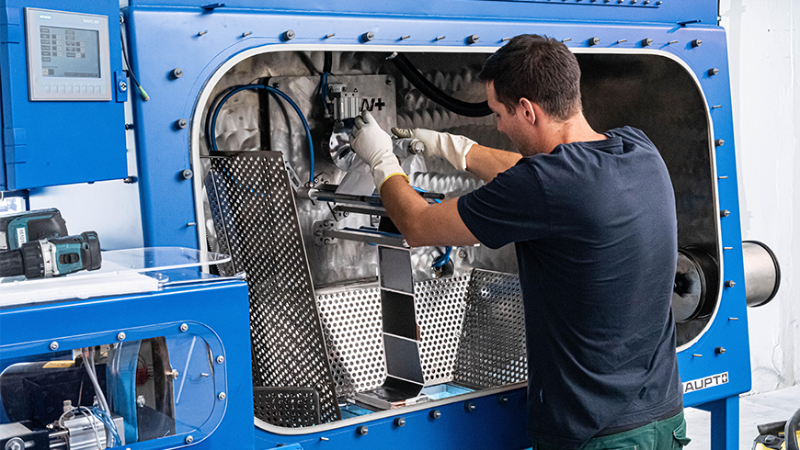

Dans le cadre d'un projet soutenu par l'Office fédéral de l'énergie (OFEN), le constructeur suisse de véhicules électriques Kyburz Switzerland AG et l'Empa se sont fixé pour objectif de recycler les batteries hors d'usage des véhicules électriques. Pour ce faire, Kyburz a développé, avec le soutien de l'Empa, une installation de recyclage qui sépare les vieilles batteries en leurs composants.

Avant qu'une batterie n'atterrisse dans l'installation de recyclage, elle peut encore avoir une deuxième, voire une troisième vie. Après sa première utilisation dans les scooters électriques jaunes à trois roues, connus dans toute la Suisse, que Kyburz fabrique pour la Poste Suisse SA, elle peut par exemple encore être utilisée dans des véhicules de "seconde vie", alimentés par des batteries déjà utilisées. Si la capacité de la batterie diminue encore, ce n'est pas forcément la fin. Les batteries à capacité réduite pourraient par exemple être utilisées dans des applications stationnaires pour le stockage de l'énergie solaire. Ce concept "multi-life" devrait permettre de réduire significativement la demande en matières premières primaires à l'avenir.

Séparer soigneusement

Lorsque la capacité de la batterie ne suffit plus pour cette réutilisation, elle est finalement envoyée dans une usine de recyclage. "Dans ce type de pile, la cathode, le séparateur et l'anode sont assemblés en plusieurs couches dans un boîtier en plastique", explique Andrin Büchel, chercheur à l'Empa au département "Technologie et société". En déroulant habilement le séparateur, les cathodes et les anodes - des feuilles de métal recouvertes de particules pour pouvoir stocker les ions lithium - sont triées dans deux conteneurs séparés.

Ensuite, on passe à la récupération des matériaux des électrodes. La cathode, une feuille d'aluminium recouverte de particules de lithium, de fer et de phosphate, est placée dans un bain d'eau, où les particules se détachent de la feuille et sont récupérées sous forme de poudre après décantation et séchage. On procède exactement de la même manière avec l'anode, qui est constituée d'une feuille de cuivre recouverte de particules de graphite. Mais dans ce cas, on obtient une suspension homogène, ce qui nécessite une étape supplémentaire dans une centrifugeuse pour séparer les particules.

"À la fin du processus de recyclage, nous récupérons le boîtier, le séparateur, les feuilles d'aluminium et de cuivre ainsi que les matériaux des électrodes, tous triés", explique Andrin Büchel. Ce type de processus de recyclage est appelé recyclage direct. "Lors du recyclage direct, la batterie n'est démontée que dans la mesure nécessaire pour conserver les propriétés fonctionnelles des matériaux. Cela nous permet de réduire au maximum le nombre d'étapes nécessaires, y compris pour le traitement ultérieur", explique Andrin Büchel.

Analyser précisément

Mais le travail ne s'arrête pas à la récupération des matériaux. Pour pouvoir les réutiliser dans une nouvelle batterie, ils doivent être régénérés. C'est précisément ce à quoi Andrin Büchel travaille actuellement avec son collègue de l'Empa, Edouard Quérel. Dans le laboratoire de batteries du département Materials for Energy Conversion, ils ont déjà découvert le mécanisme qui se cache derrière le vieillissement du matériau de la cathode. "Le phosphate de fer et de lithium a une structure cristalline qui libère et réabsorbe des ions de lithium à chaque cycle de charge et de décharge", explique Andrin Büchel. "Cette structure est conservée, mais la quantité d'ions de lithium actifs diminue avec le temps". Actuellement, les chercheurs travaillent à "rafraîchir" le matériau de la cathode en y ajoutant du lithium de manière ciblée. L'objectif final: construire de nouvelles batteries aussi performantes que possible à partir du matériau recyclé et boucler la boucle.

Dans les procédés de recyclage traditionnels, les piles sont broyées et les matériaux de valeur sont séparés par des procédés thermiques et chimiques par voie humide. En comparaison, le recyclage direct est censé être plus respectueux des ressources en ce sens qu'il consomme moins d'énergie et n'utilise pas de produits chimiques. Toutefois, le procédé développé par Kyburz et l'Empa ne convient pour l'instant qu'à la construction spécifique et à la chimie des cellules des batteries telles qu'elles sont utilisées entre autres dans les véhicules Kyburz. "Nous étudions actuellement si et comment ce procédé peut être appliqué à d'autres types de cellules dans le cadre du projet Innosuisse 'CircuBAT', auquel participent, outre Kyburz, 23 autres entreprises partenaires ainsi que onze partenaires de recherche", explique Andrin Büchel.